Hoe maak je als maatwerkproducent de stap naar standaardisatie en welke impact heeft dit op de organisatie?

Om het marktaandeel in liften in Europa te vergroten is Mitsubishi Elevator Europe zo’n drie jaar geleden begonnen met het ontwerpen van een nieuwe ‘standaard’ lift. Henk ten Voorde (Strategic Project Manager bij Mitsubishi) is verantwoordelijk voor dit project en sprak hierover tijdens de #CU2020.

Met deze nieuwe lift maakt Mitsubishi de stap van Engineering to Order (ETO) naar Configure to Order (CTO). Dit betekent dus niet alleen een compleet nieuwe soort lift, maar ook een compleet nieuw proces in de organisatie.

Het doel is om zo min mogelijk tijd te besteden aan engineering. In de ideale situatie wordt de lift kant en klaar gegenereerd op het moment dat de verkoopafdeling het contract met de klant heeft opgesteld.

Wat houdt dit in?

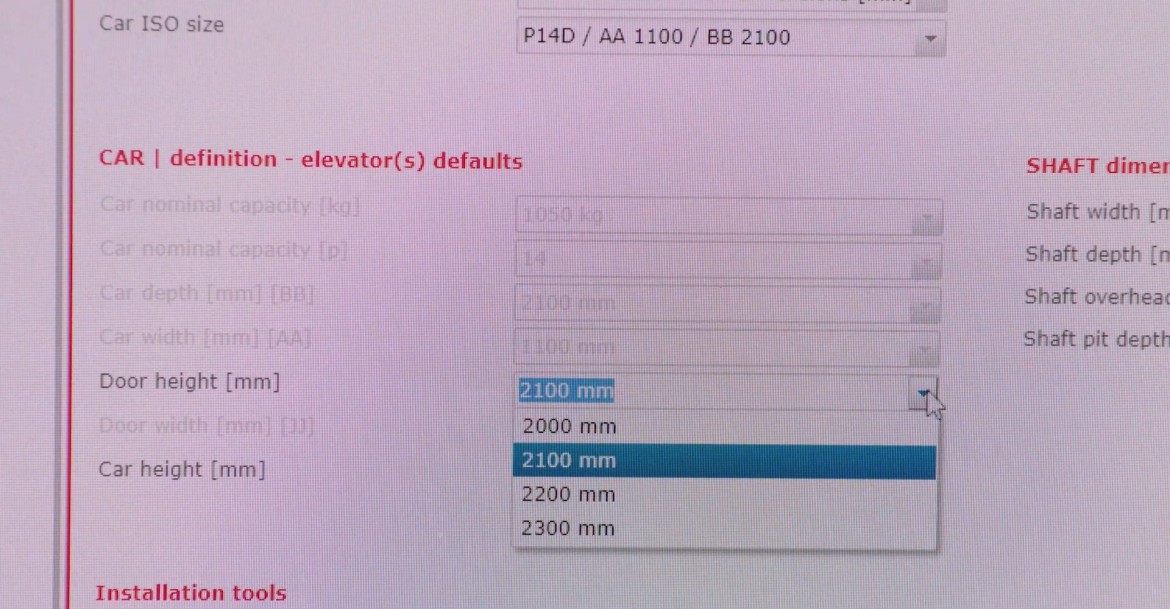

Mitsubishi heeft een standaardmodel van een lift ontworpen die aan de hand van een flink aantal kenmerken (of parameters) is aan te passen. Op deze manier speelt Mitsubishi slim in op de toenemende vraag naar massa maatwerk. Dankzij de hoge mate van automatisering is Mitsubishi in staat in een kortere tijd meer liften te produceren.

Welke impact heeft dit op de organisatie?

Om dit te kunnen realiseren heeft Mitsubishi compleet nieuwe productieprocessen in moeten richten. Er zijn niet alleen nieuwe machines, ook de organisatie is aangepast. Dit betekent een hele nieuwe manier van werken. Er is/zijn namelijk hele andere kennis en vaardigheden nodig dan bij het ontwikkelen van een maatwerklift.

Omdat je aan de hand van kenmerken van de functies in de lift moet inschakelen, uitschakelen of dimensies moet wijzigen is er een groot deel parametrisatie ontwikkelt. Dit is in principe een soort van programmeren en dat is normaliter niet de taak van een engineer.

Het project heeft daarnaast ook een aantal deelprojecten met zich meegebracht. Zo is er bijvoorbeeld een ERP-implementatie gekomen en moesten er integraties worden gebouwd tussen verschillende applicaties.

Agile werkwijze

Tijdens het project maakt Mitsubishi gebruik van een Agile werkmethode. Voor deze werkmethode is gekozen omdat nog lang niet alles was uitgekristaliseerd. Er zijn teveel factoren die snel wijzigen. Door stap voor stap te werken en regelmatig te evalueren kan er (indien nodig) snel worden bijgestuurd.

Verschillende markten met verschillende wensen

Ook de verkooporganisaties uit andere EU-landen hebben bij het project hun input gegeven. Daaruit blijkt bijvoorbeeld dat de wensen ten aanzien van het interieur in de verschillende Europese landen aardig kon verschillen. Waar het Noorden roestvrijstale wanden prefereert, heeft het Zuiden een sterke voorkeur voor hout.

Dit zijn dus allemaal elementen waar je rekening mee moet houden bij een gestandaardiseerd product. Het aantal opties voor zo’n lift groeit dan ook snel. Uiteindelijk kan een klant uit meer dan 300 verschillende opties kiezen.

Dit brengt ook weer een nieuwe uitdaging met zich mee. Want waar ligt dan de grens tussen maatwerk en een gestandaardiseerd product? Bij Mitsubishi zijn hier duidelijk richtlijnen voor.

“We hebben met de verkoop afgesproken: je kan alleen maar een lift kopen uit de catalogus. Als klanten dat niet willen moeten ze het traditionele traject volgen. We hebben op basis van een soort businessplan gekeken hoeveel markt er voor iedere optie is. Als een optie zeer zelden voorkomt is het niet rendabel om in een standaard op te nemen.” Aldus Henk ten Voorde.

Ook dit was voor de verkoopafdeling even wennen, aangezien zij de klant alles willen bieden. Om de verkoopafdeling te ondersteunen heeft Mitsubishi een zogenaamde sales configurator in gebruik genomen. Dit is een softwaretool (ontwikkeld door Quootz) waarmee je de lift interactief kunt samenstellen. Deze configurator kent alle regels en mogelijkheden die er zijn. Op deze manier wordt de verkoper begeleid in zijn verkoopproces.

Uiteindelijk is het de bedoeling dat de klant zelf zijn lift kan samenstellen. Net zoals dat nu al op grote schaal bij auto’s gebeurt.

Het gehele proces

Het proces begint al bij de verkoopfase. Met behulp van de eerdergenoemde sales configurator wordt de lift samen met de klant samengesteld. Tijdens dit proces wordt er onmiddelijk een tekening van de lift gegenereerd voor de klant. Zo zie je gelijk of beide partijen elkaar goed begrepen hebben. Zodra de lift is samengesteld wordt de output doorgestuurd naar het ERP-pakket (in dit geval ISAH).

Vervolgens stuurt ISAH de gegevens door naar een zogenaamde productconfigurator (gemaakt door CAD & Company). Daarin wordt de parameterset omgezet in de juiste tekeningenset die naar de fabrieksvloer moet.

Zodra de afdeling werkvoorbereiding alle tekeningen en stuklijsten heeft ontvangen wordt er een order ingepland. Nu worden de (door de productconfigurator) aangemaakte bestanden doorgestuurd naar de machines. Deze starten op hun beurt met het snijden van het plaatwerk, het zetten van de juiste hoeken etc.

Zodra de lift is geassembleerd wordt deze verzonden naar de klantlocatie, maar hier stopt het proces zeker niet. Mitsubishi heeft een speciale applicatie ontwikkeld om met de lift in contact te blijven (remote monitoring). Hierdoor kunnen er bij een storing statusgegevens worden opgehaald. Daarnaast geeft de applicatie feedback over het gedrag van de lift. De feedback wordt door de R&D afdeling gebruikt om het liftontwerp te verbeteren. Er wordt dus gebruik gemaakt van een zogenaamde Digital Feedback Loop.

Door dit proces kan een lift in zo’n acht weken worden gebouwd. Ter vergelijking: bij maatwerkliften duurt dit zo’n vier tot zes maanden.

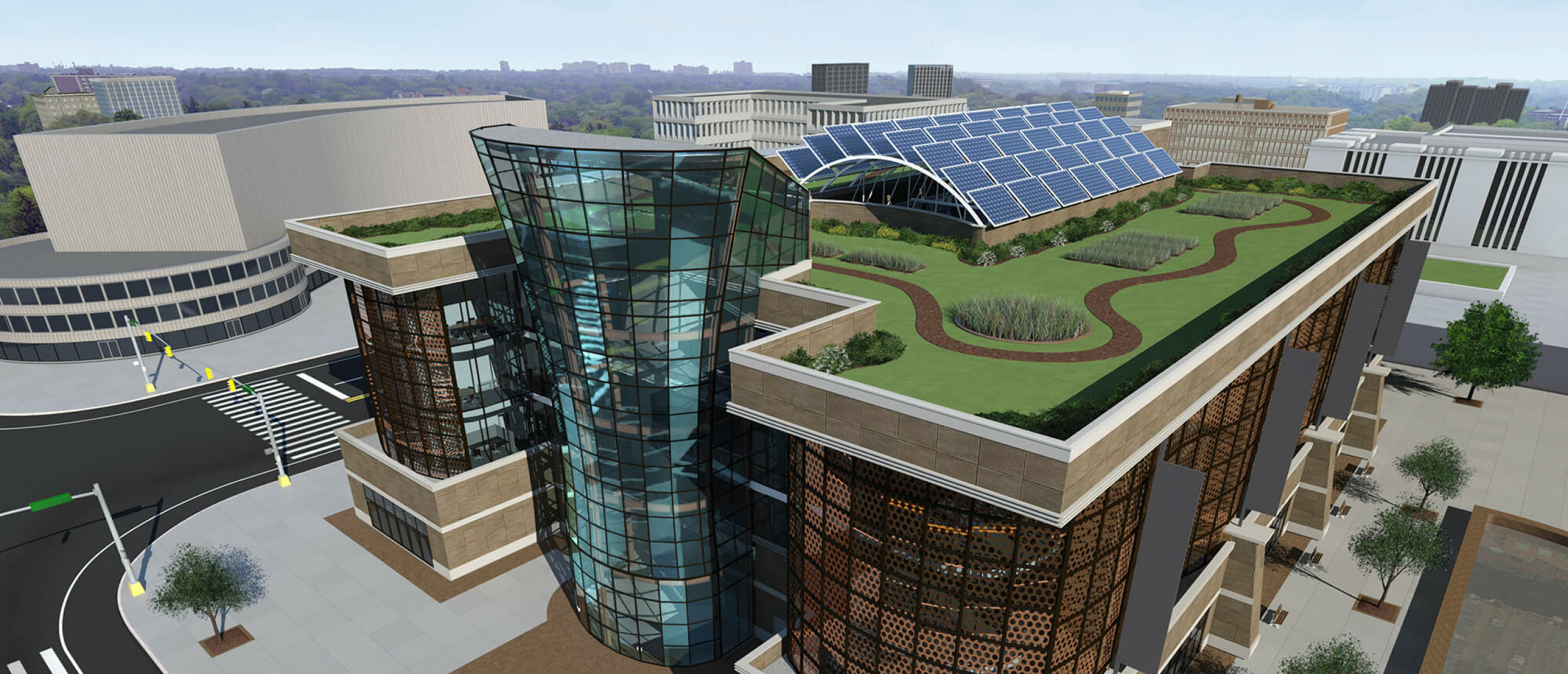

Duurzaam ontwerp

Naast snelheid onderscheidt de geconfigureerde lift van Mitsubishi zich ook door het duurzame ontwerp.

“Het is voor ons belangrijk dat onze grondstoffen recyclebaar zijn en dat we dus ook geen chemische middelen gebruiken die het millieu verstoren. We gebruiken geen lassen, spuiten of lijmen.”

Op deze manier wilt Mitsubishi het Cradle to Cradle certificaat te behalen.

Tips om zelf te starten met configureerbare producten

De belangrijkste tip is: werk gefaseerd. In het begin heeft Mitsubishi heel veel dingen gelijktijdig opgepakt. Er werd bijvoorbeeld al een configurator gebouwd terwijl het liftontwerp nog niet klaar was.

Een belangrijke tip is dan ook om eerst het productontwerp volledig uit te detailleren voordat je begint aan de parametrisatie. Ten tweede zijn veel verschillende systemen en dus ook verschillende integraties nodig om een dergelijk proces op te zetten. Verkijk je daar vooral niet op.

Daarnaast raadt Henk ook zeker aan gebruik te maken van een Agile werkwijze. Hij zegt hierover het volgende:

“Het is mij heel goed bevallen. Ik denk dat je daar een beter instrument hebt dan bij de lineaire manier van werken, waarbij je eerst een heel gedetailleerde specificatie probeert te maken voor iets dat pas over drie jaar klaar moet zijn. Je ziet dat namelijk dat de organisatie zich ontwikkelt, maar ook de markt en de productie zich ontwikkelt. Met Agile kun je veel makkelijker bijsturen.”

Wat betekent dit voor de Nederlandse maakindustrie?

Het Mitsubishi project is een heel mooi project waarin je kunt zien dat het niet altijd nodig is om productie uit te besteden naar lagelonenlanden. Met de toepassing van geavanceerde technologie kun je ook in Nederland nieuwe producten ontwikkelen en produceren. Mitsubishi heeft hiermee een stuk werkgelegenheid in Nederland behouden.

We zijn dus in staat de industrie in Nederland te behouden.

Conclusie

Wil jij met je organisatie de stap maken van Engineering to Order (ETO) naar Configure to Order (CTO) en heb je hier hulp bij nodig? Neem dan gerust contact met ons op. We helpen je graag!